通过改变MgO-C砖中所添加镁碳砖价格的金属铝粒径,并根据此时铝的分布状态,对砖组织进行了评价,研究了与物理性能的关系。金属铝的粒径越小,干燥后及烧成后的铝成分向结构中的分散性就越高。这些分散性的不同可以用分析EDS图像获得的分形尺寸表示,铝的分散性高,砖结构均匀,性能提高,波动也降低。

出了各试样硬化后以及1400℃烧成后的分析图像和由此获得的分形尺寸。一般认为干燥后的试样图像所获得的分形尺寸表示所添加的金属铝的分散状态,在温度为1400℃烧成后的试样图像所获得的分形尺寸表示Al4C3、Al2O3、MgAl2O4等所有的铝化合物的分散性。关于硬化后铝在组织中的分散性,推测的是金属铝的粒径越小,分形尺寸越大,分布则更均匀。其次,关于烧成前后的分散性,它与硬化后的情况一样,金属铝的粒径越小,分形尺寸越大,并且不管金属铝粒径是多少,烧成后的分形尺寸都比干燥后大。一般认为这是由于通过上述的扩散机理,铝元素扩散到组织中生成了铝化合物的缘故。镁碳砖厂家

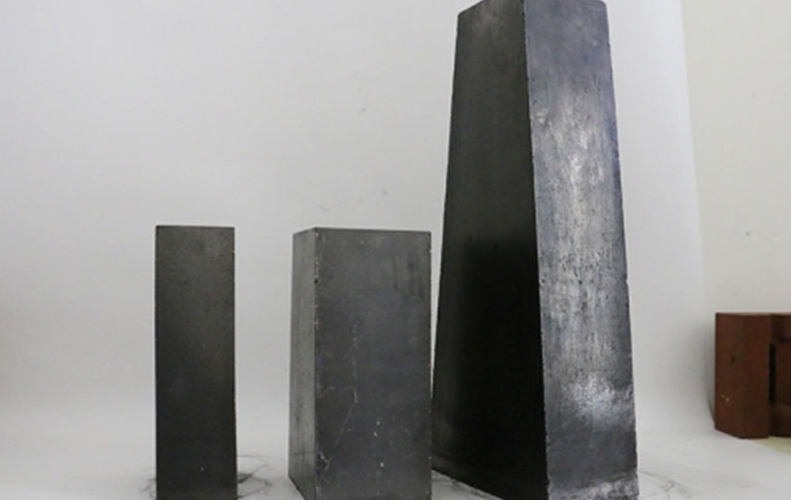

镁碳砖是以镁砂和碳素材料为原料,用沥青或树脂作结合剂制造的碱性耐火材料。兼具镁质耐火材料高耐火度和碳素耐火材料难于被炉渣、钢液润湿的多重优点,因其具有耐火度高、抗渣侵蚀能力强、抗热震性优异等众多优良特点而被广泛应用于钢铁行业,如转炉炉口、电炉渣线部位、钢包工作层等温度高、机械冲刷严重、渣况侵蚀严重等恶劣环境中。镁碳砖

熔分电炉投产后,由于侵蚀过快,对耐火材料进行大修、更换,前后实施了2~5炉役,情况如下:第2炉役耐火材料砌筑结构是在第1炉役砌筑结构基础上进行了改进和优化,减薄了熔池部位的耐火材料厚度,并在出铁口和出渣口采用转炉,目前使用出钢口套砖,替代了预制件。第3炉役耐火材料砌筑结构进一步优化,降低了镁砖衬的厚度,增加了镁碳砖衬的厚度,同时在第2炉役基础上增加熔池渣线以上部位耐火材料的厚度,出铁口和出渣口仍采用出钢口套砖,出铁口降低50mm左右。第4炉役耐火材料砌筑结构与第3炉役接近,变化不大,主要是熔池部位耐火材料稍微加厚,熔池直径变小。第5炉役前期耐火材料砌筑结构与第4炉役相同,试验后期,熔分电炉上沿钢壳发红,对熔分电炉的上部耐火材料进行改进,加厚了上沿镁碳砖厚度,并砌筑镁砖用于保护钢壳。